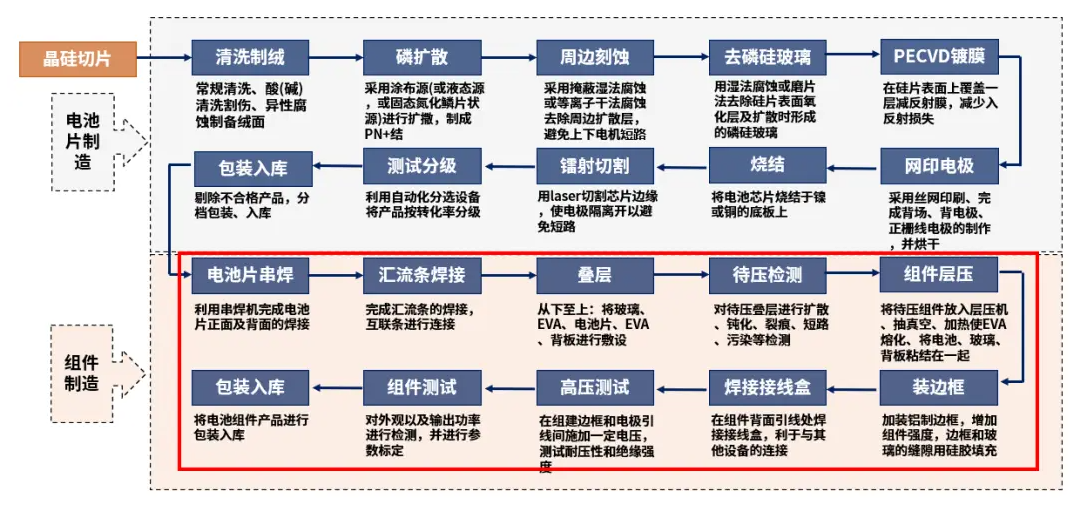

光伏組件生產工藝流程

光伏組件的生產(chan) 工藝流程是一個(ge) 複雜且精細的過程,涉及多個(ge) 關(guan) 鍵步驟,以確保最終產(chan) 品的質量和性能。以下是光伏組件生產(chan) 工藝流程的主要步驟:

一、矽片製備

矽料選擇與(yu) 檢驗:選擇純度高的電子級矽料,並進行嚴(yan) 格的質量檢驗,確保矽料的品質和穩定性。

鑄錠與(yu) 切片:將矽料鑄錠並加工成矽片,控製鑄錠溫度、冷卻速度和切片厚度等參數,以確保矽片的晶體(ti) 結構和表麵質量。

矽片清洗:通過清洗去除矽片表麵的雜質和顆粒物,提高矽片的清潔度和表麵質量。

矽片檢測與(yu) 分選:對矽片進行外觀檢測、幾何尺寸檢測和電性能檢測,確保矽片的合格性和一致性,並根據檢測結果進行分選和分類。

二、電池製作

表麵處理:通過酸堿處理、氧化還原處理等手段對矽片表麵進行處理,去除表麵的損傷(shang) 層和雜質,提高矽片的表麵質量和光潔度。

鍍膜與(yu) 摻雜:在矽片表麵鍍上一層薄膜,作為(wei) 光伏電池的窗口層,並通過摻雜工藝將不同性質的元素引入矽片內(nei) 部,形成PN結或其他結構,以實現光電轉換的功能。

金屬化處理:在光伏電池表麵布設金屬電極,用於(yu) 收集和導出光生載流子。金屬電極的製備可以采用絲(si) 網印刷、真空鍍膜等工藝。

燒結與(yu) 測試:在高溫下對光伏電池進行燒結處理,使電極與(yu) 矽片牢固結合,並進行性能測試,包括開路電壓、短路電流、填充因子等參數的測量。

分選與(yu) 包裝:根據測試結果對光伏電池進行分選和分類,將合格的產(chan) 品進行包裝和保護,以便後續的組件組裝使用。

三、組件組裝

電池片分選:將性能一致或相近的電池片挑選出來組合在一起,確保組件性能的均一性。

激光劃片:利用高精度激光技術,對電池片進行精細切割,確保每片電池片尺寸精準。

串聯焊接:通過精密的焊接工藝,將電池片串聯成串,構建初步的電流傳(chuan) 輸路徑,保障電流的有效流通。

疊層:將電池串、玻璃、EVA(乙烯-醋酸乙烯共聚物)和背板等組件材料按照一定順序和層次進行疊放,準備進行層壓。

層壓:在高溫高壓環境下,使EVA熔化,將電池片、玻璃、背板等組件材料緊密粘合,形成堅固且密封的組件結構。

修邊:采用專(zhuan) 業(ye) 削邊設備,對組件邊緣進行精細修整,去除多餘(yu) 材料,提升組件外觀整潔度及實用性。

邊框加固:安裝鋁合金邊框,增強組件結構強度,同時提供外部保護,防止內(nei) 部電路受損。

接線盒安裝:配置防水防塵接線盒,便於(yu) 組件與(yu) 外部設備的便捷連接,並確保連接穩固且可靠。

四、成品測試與包裝

IV測試:通過IV測試儀(yi) 對組件進行全麵性能測試,校準輸出功率,確保組件達到好的工作狀態。

絕緣耐壓測試:在組件框架和電極引線之間施加一定的電壓,測試耐壓和絕緣強度,以確保組件在惡劣的自然條件下不受損壞。

最終EL測試:利用電致發光原理,對組件進行最終的無損檢測,精準識別並剔除隱藏缺陷如裂紋、碎片等,確保產(chan) 品質量。

標識與(yu) 分類:為(wei) 每塊組件賦予獨特身份標識及性能標簽,實現生產(chan) 、追蹤、管理及銷售的全程可追溯。

包裝:將測試合格的組件進行包裝,以便運輸和存儲(chu) 。

綜上所述,光伏組件的生產(chan) 工藝流程是一個(ge) 多步驟、高精度、嚴(yan) 要求的過程,需要嚴(yan) 格控製每個(ge) 環節的質量和工藝參數,以確保最終產(chan) 品的性能和可靠性。

愛疆微信

愛疆微信

在線

在線 谘詢

谘詢

關注

關注