全方位解析太陽能電池片膠形檢測

毫無疑問,太陽是人類ZUI大的能源來源。

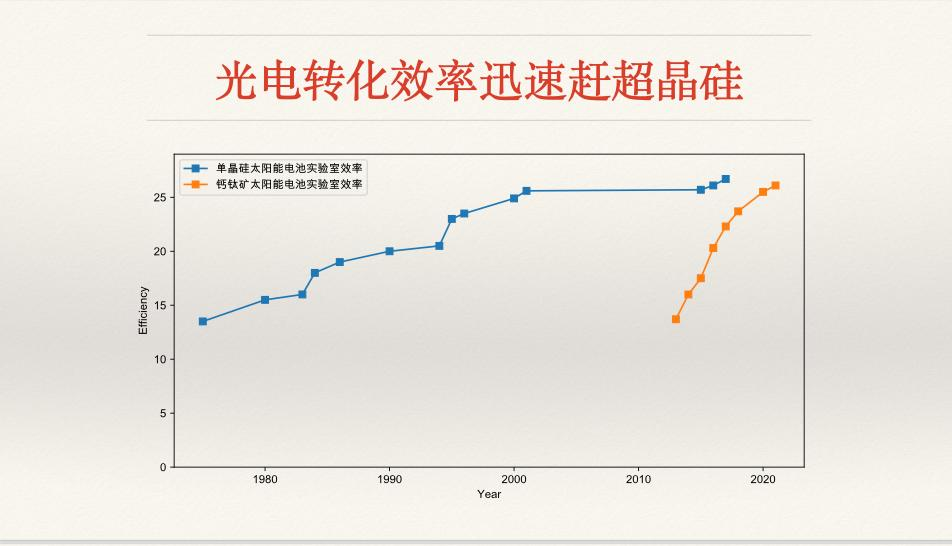

在太陽能的有效利用中,太陽能光電利用是近些年來發展ZUI快,ZUI具活力的研究領域,也是ZUI受矚目的項目之一。

在過去幾年中,該項技術和太陽能電池儲(chu) 存技術快速發展,使太陽能成為(wei) 一種有效的清潔能源。

太陽能電池板的資金儲(chu) 備增加、市場成本的競爭(zheng) 日益激烈,也使得太陽能發電已經成為(wei) 越來越多家庭的主要能源來源。

對於(yu) 製造廠家來說,產(chan) 量的增加,除了高收益回報之外,並存的還有太陽能電池片的質量問題。

通常他們(men) 會(hui) 從(cong) 以下三點檢測太陽能電池片是否符合使用標準。

外殼封裝前

電池樣品的外觀檢查:

電池上表麵顏色均勻一致,無機械損傷(shang) ,焊點無氧化斑;

電池上電極、電池底電極不脫落;

反射膜不脫落或變色;

測量電池樣品的外形尺寸及厚度,符合產(chan) 品生產(chan) 標準。

外殼封裝後

物理尺寸檢查:

檢查標準電池的物理特性和尺寸要求,例如標準電池上表麵與(yu) 外殼封裝玻璃的間距、封裝外殼尺寸等參數符合實際產(chan) 品標準。

外觀缺陷檢查:

標準電池封裝之後,進行外觀缺陷檢查,材料有無內(nei) 反射,封裝過程中有無引起的缺陷,如氣泡、脫層、標示不清晰等。

太陽能電池板膠的形狀檢測難題

在現代工業(ye) 生產(chan) 環境中,由於(yu) 受到各種因素影響,使得太陽能光池板表麵出現線路短路、劃痕、微裂等缺陷。

所以,“組件表麵”、“電池片”、“組件邊框”、“膠形”也成了廠家質量檢測的重中之重!

組件表麵:是否平整細致,低等級產(chan) 品相對粗糙,表麵殘留的矽膠會(hui) 降低電池板的發電效率。

電池片:是否有碎邊和隱裂問題存在。低級組件多用破碎的電池片拚接而成,這種組件存在很大的安全隱患,並且發電效率極其低下。

組件邊框:高等級組件采用機器打框的加工方式,邊框整齊堅固,而低級組件加工一般用人工打框的方式,存在邊框變形、不牢固等問題。

膠形:組件背麵四周矽膠是否均勻分布,是否緊密滲入背板和邊框的縫隙,低級組件一般粗製濫造,很容易辨別。

作為(wei) 太陽能電池產(chan) 品全麵質量檢測的其中一個(ge) 檢測項目,北京XXX信新技術有限公司在生產(chan) 過程中需要識別每個(ge) 電池片的膠形和對應麵積,檢測剔除不良品。

為(wei) 了實現提高太陽能電池效能,降低成本的目標,在高速運轉的生產(chan) 線上必須有高精準、可重複、高效率的檢測方案,而這些工作離不開高性能的檢測設備。

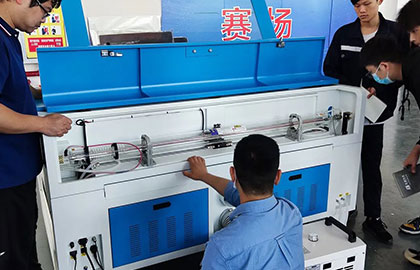

平台在線檢測

精準、快速、高效

平台摒棄依靠繁瑣人工肉眼“原始”在線質量檢測方式,采用統一檢測標準,不受人工疲勞/情緒/誤判等因素的影響,可極大提高生產(chan) 效率及太陽能電池板成品率,從(cong) 而降低人力成本和返貨返工成本,實現安全、快速、方便、保質、保量。

廠家采用紅外檢測方式,對試件進行主動式加熱,利用熱探測器測獲取試件表麵的輻射分布,若有缺陷造成熱傳(chuan) 導的不連續,熱像便可清晰看出溫度差異,以此來判斷表麵下的物質分布。

但是,單幅像加熱處理後並非均勻,通過閾值法對亮暗區域的邊界識別不夠準確,而求梯度的方式又存在很大程度噪音,從(cong) 而影響判別。

平台提供利用深度學習(xi) 的訓練、測試方式,能夠很好的識別膠形的邊界信息,得到較準確的膠形麵積。

太陽板電池膠形標注效果

標注前後對比

客戶使用後反饋,深度學習(xi) 模型對抗幹擾信息的能力很強,對檢測效果也十分符合預期。

目前太陽能的開發方式主要為(wei) 太陽能電池的形勢,經過短短幾十年的發展,太陽能電池已具備相當成熟的技術並應用於(yu) 人們(men) 生產(chan) 生活的方方麵麵

相信,隨著技術水平的不斷提高,太陽能電池會(hui) 得到更大的發展,造福於(yu) 人類社會(hui)

愛疆微信

愛疆微信

在線

在線 谘詢

谘詢

關注

關注