矽基太陽電池生產工藝概述 ——矽片處理與製絨工藝

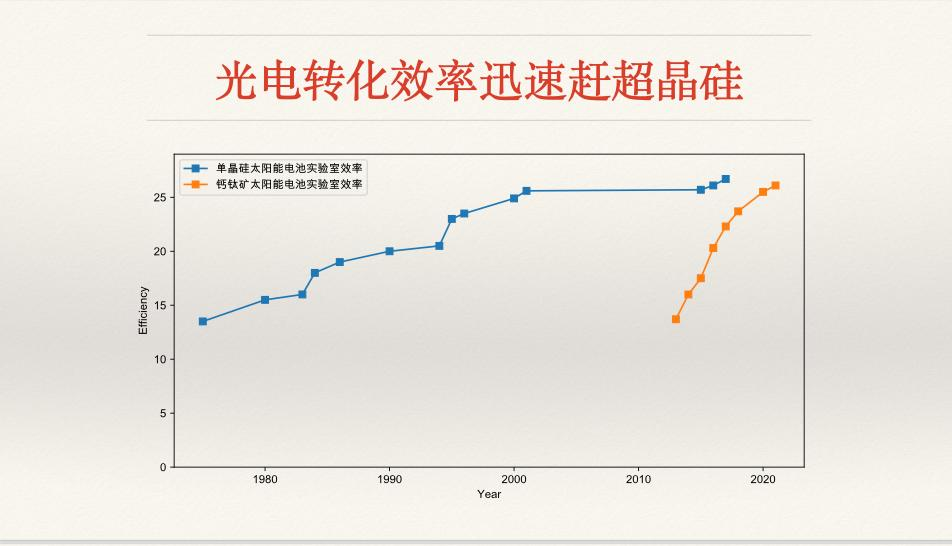

光伏行業(ye) 正在麵臨(lin) 著新一輪的技術改革,電池片和組件的製作過程中會(hui) 用到許許多多工藝,「kaiyun开云」本期為(wei) 大家帶來清洗製絨的介紹。

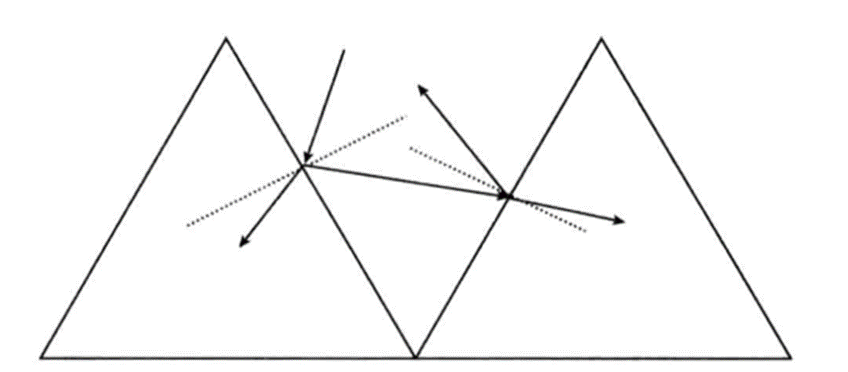

太陽電池中一個(ge) 主要的光學損失是表麵光反射。拋光矽片的表麵光反射損失達34%,為(wei) 製備高效率太陽電池,反射必須減小到~10%或以下。在晶體(ti) 太陽電池中,常在矽片表麵製作絨麵,絨麵的表麵光反射減少,意味著更多的光進入太陽電池,因而產(chan) 生更多的光生載流子。同時,有效的絨麵結構使得入射光在表麵進行多次反射和折射,改變了入射光在矽中的前進方向,延長了光程,產(chan) 生陷光作用,從(cong) 而也增加光生載流子的產(chan) 生。

矽片絨麵的陷光示意圖圖片

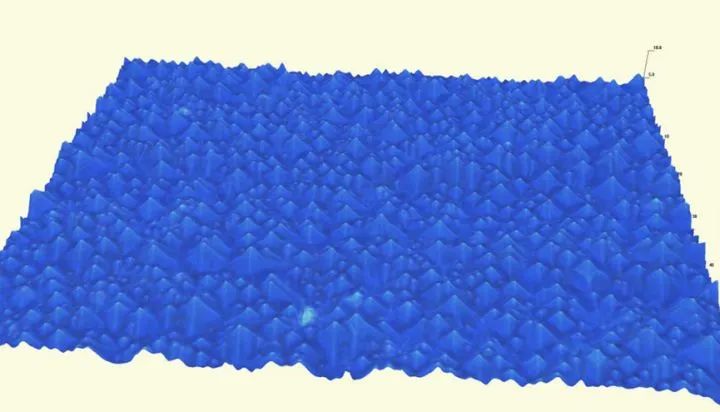

金字塔3D圖

目前製絨工藝主要有:

一、矽片損傷(shang) 層刻蝕

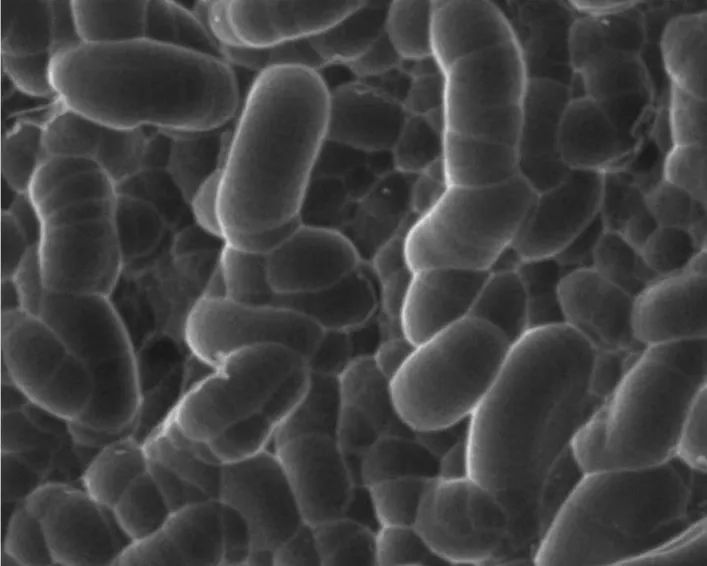

采用切片工藝將矽錠切成矽片,將在矽片表麵造成切割損傷(shang) 並殘留雜質,矽片損傷(shang) 層和殘留的雜質將不利於(yu) 電池性能的提升。下圖是單晶矽片表麵形貌。因此,在進行電池製造工藝之前很有必要對矽片表麵進處理和檢測,以保證消除損傷(shang) 層和殘留的雜質。實現刻蝕目的的常用工藝是堿液刻蝕,最常用的刻蝕液是NaOH、KOH或TMAH(四甲基氫氧化銨)溶液。因不同晶麵的矽原子間具有不同的能量,堿液刻蝕過程呈現出各向異性,但是可以通過調整刻蝕條件改變各向異性程度。

完成損傷(shang) 層刻蝕後必須將矽片清洗幹淨並檢測,不能存在殘留物,這將影響後續製絨工藝的質量。

金剛石線切割單晶矽片(切割痕跡明顯可見)

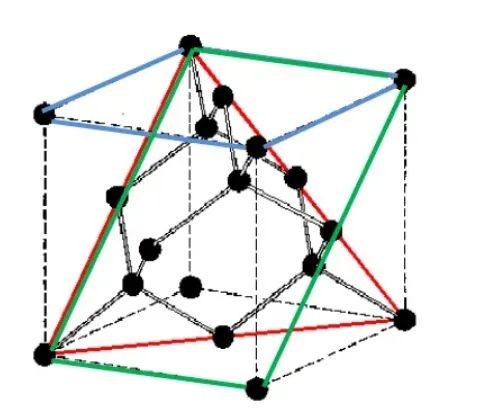

二、堿製絨

光伏產(chan) 業(ye) 中約95%的太陽電池由單晶矽矽片和多晶矽矽片製造。矽晶體(ti) 是金剛石晶格結構,生產(chan) 中常用的是{100}單晶矽矽片,因其比較容易堿製絨。堿製絨是指用堿溶液刻蝕矽,在其表麵形成降低光反射的結構,造成各向異性刻蝕,矽片表麵製備出金字塔結構,如下圖所示。製絨和損傷(shang) 層刻蝕的最大不同是刻蝕度,為(wei) 增強堿液刻蝕的各向異性特征,製絨工藝刻蝕速度必須要低,如2μm/min或者更低。

矽金剛石晶格結構

矽片表麵隨機分布的金字塔結構

影響堿製絨工藝質量的因素主要有以下幾點:

a. 製絨前矽表麵質量:製絨工藝矽表麵殘留物或缺陷比較敏感,在進行製絨工藝前需要進行檢測,以保證矽片表麵絕dui清潔。

b. 刻蝕時間:刻蝕過程存在金字塔的形成與(yu) 腐蝕,刻蝕時間過長則金字塔形狀將被破壞。

c. 刻蝕液濃度和反應浴溫度:如上所示,為(wei) 實現各向異性刻蝕需要通過控製刻蝕液濃度和溫度。

d. IPA的濃度:IPA能夠從(cong) 反應液中不斷蒸發,影響刻蝕進程。

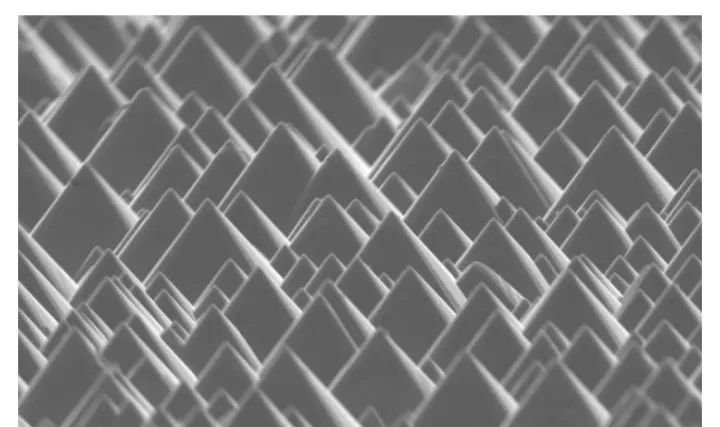

三、酸製絨

酸製絨是對多晶矽矽片表麵進行粗糙化處理,以降低光的反射作用。多晶矽由不同晶向的晶粒組成,不適合使用堿溶液進行各向異性刻蝕。這是因為(wei) 不同的方向刻蝕速度不同,導致矽厚度非均勻變化。另外,多晶矽矽片中存在大量晶界,在使用堿液刻蝕時晶界處的刻蝕將產(chan) 生位錯,影響電池性能。

酸製絨後多晶矽矽片表麵

酸製絨過程是各向同性的,意味著所有晶麵或方向的刻蝕速度相同。矽片表麵經過腐蝕減少光反射的功能依賴於(yu) 矽片表麵的缺陷,缺陷在刻蝕時將優(you) 先刻蝕,而缺陷主要來自於(yu) 切片工藝。酸製絨後矽片表麵如上圖所示,該類絨麵的陷光效果比單晶矽矽片金字塔結構差。酸製絨過程一般用HNO3、HF的乙酸溶液或水溶液完成。酸製絨的矽刻蝕速度比堿製絨大,主要由化學濃度和反應溫度控製。

四、檢測

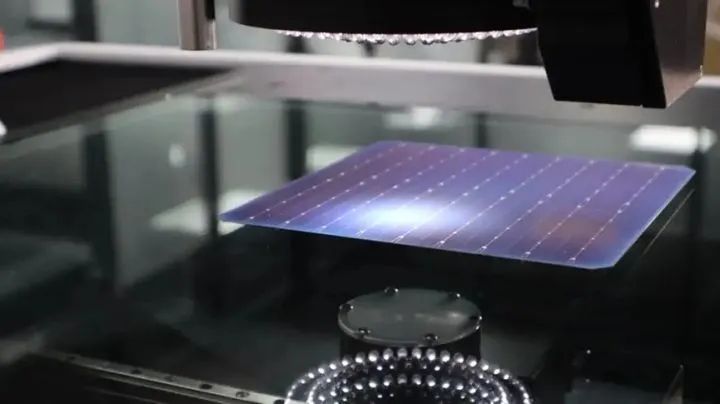

在製絨過程中,需對待測物的表麵進行檢測,獲取2D/3D表麵形貌、分析微觀輪廓幾何尺寸、粗糙度、平整度、曲率、麵形精度等參數指標,提供依據ISO/ASME/EUR/GBT四大國內(nei) 外標準共計300餘(yu) 種2D、3D參數作為(wei) 評價(jia) 標準。

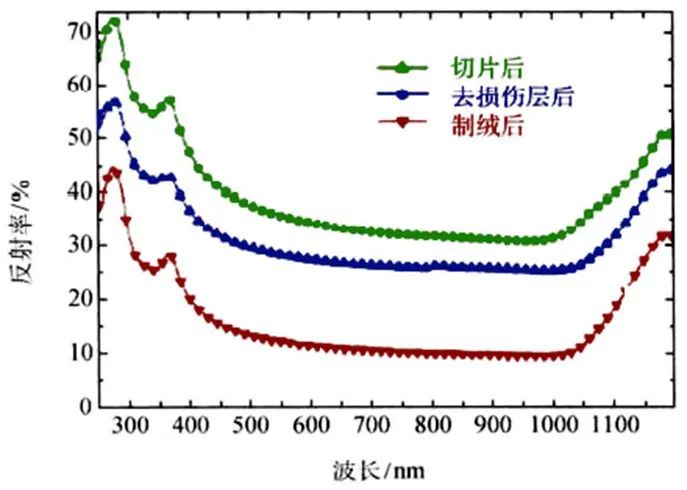

製絨前後矽片的反射率對比

上圖是剛切好的矽片、去損傷(shang) 層後的矽片以及經過堿性溶液腐蝕製絨後矽片的反射率對比。從(cong) 圖中可見,製絨後矽片的反射率大幅下降,隻有10%左右,表明通過堿性製絨形成金字塔結構,達到了良好的減反射陷光作用。

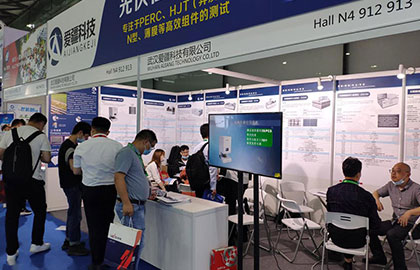

國內(nei) 外很多企業(ye) 和實驗室都在積極研發更耐用,效率更高的光伏產(chan) 品,對工藝、技術以及檢測的要求也愈來愈高,「kaiyun开云」是專(zhuan) 注於(yu) 光伏檢測設備的專(zhuan) 業(ye) 品牌,助力光伏行業(ye) 快速發展!

愛疆微信

愛疆微信

在線

在線 谘詢

谘詢

關注

關注